Souhaitez-vous en savoir plus sur Micro Drives ? Entrez votre adresse e-mail ici et vous recevrez le PDF.

Comment des robots mobiles hors du commun, actionnés par des servomoteurs Elmo, ont révolutionné l'entreposage

Il y a dix ou vingt ans, les clients qui achetaient des marchandises en ligne attendaient cinq à dix jours pour recevoir leur commande, à moins de payer des frais exorbitants pour une livraison express. À l’heure actuelle, les modèles de commerce électronique ont habitué les consommateurs à une livraison quasi instantanée. Ils peuvent télécharger des livres, de la musique, des films et des podcasts en touchant simplement un écran. Même lorsqu’ils achètent des produits physiques en ligne, les consommateurs s’attendent à recevoir leur colis en une fraction du temps qui était nécessaire auparavant. Pour pouvoir réaliser une livraison rapide et fiable à un prix minimum, un géant asiatique du commerce électronique a lancé une initiative visant à remplacer ses centres d’expédition traditionnels par des installations de tri entièrement automatisées et sans présence humaine. Le succès de l’entreprise repose sur une flotte de robots mobiles à profil surbaissé propulsés par des servomoteurs compacts, efficaces et performants, d’Elmo Motion Control.

Robots mobiles compacts

Les détaillants vendent une vaste gamme de produits, allant des fruits de mer au shampoing, des T-shirts aux tablettes, et bien plus encore. Pour satisfaire la demande des clients, les centres de tri doivent pouvoir traiter jusqu’à 9 000 colis par heure. La solution a consisté à placer la commande dans des nacelles qui sont transportées tout au long des installations à l’aide de robots mobiles. Les nacelles sont élevées par des pattes métalliques. Les robots roulent par-dessous et s’élèvent verticalement jusqu’à ce que les pattes ne soient plus en contact avec le sol (voir figure). Le robot peut alors transporter la nacelle jusqu’à un poste d’emballage désigné, en s’orientant à l’aide de codes-barres disposés sur le sol du centre logistique.

L’agencement de l’entrepôt présente un certain nombre de défis. Les robots doivent avoir un profil surbaissé afin de pouvoir passer sous les nacelles. Ils doivent également être extrêmement compacts afin que des centaines, voire des milliers d’entre eux puissent se déplacer dans les installations sans se heurter. Ils doivent simultanément être capables de soulever des charges pouvant être très lourdes, car si une nacelle peut contenir des mouchoirs en papier, une autre peut contenir des sacs de 300 kg de nourriture pour chiens. Enfin, les robots doivent offrir l’autonomie la plus longue possible par rechargement. En effet, l’entrepôt ne peut pas satisfaire les commandes des clients si tous les robots sont dans leurs stations de chargement.

Figure 1 : Des robots mobiles roulent sous les nacelles et s’élèvent afin de transporter des marchandises dans l’entrepôt.

Un concentré de puissance

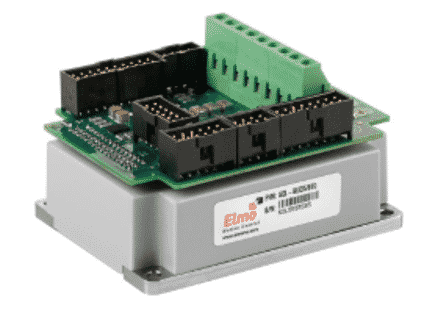

Les robots sont propulsés par deux roues motrices avant. Ils sont aussi capables de lever verticalement pour soulever les nacelles. Pour alimenter les deux roues motrices avant, l’équipe d’ingénieurs a fixé deux servomoteurs sans balais de 750 W. Étant donné les restrictions de déplacement des robots, l’équipe avait besoin de moteurs possédant le plus de puissance possible pour un faible encombrement. L’équipe a trouvé la solution dans les moteurs Solo Guitar d’Elmo. Les moteurs Solo Guitar fournissent jusqu’à 4,8 kW de puissance permanente ou 5,4 kW de puissance de crête, dans un boîtier ne mesurant que 46,7 mm x 61 mm x 80 mm.

Le troisième pilier du système est l’élévateur rotatif, qui est actionné par un moteur à balais de 100 W, capable de soulever jusqu’à 300 kg. Pour y arriver, l’équipe a choisi un moteur Elmo Solo Whistle, qui délivre 2 kW de puissance permanente ainsi que de puissance de crête, dans un boîtier de 58,25 mm x 46,5 mm x 28,5 mm. Les moteurs Solo Whistle reçoivent des signaux d’impulsion/direction directement du contrôleur du client.

Moteurs À Haut Rendement

L’autonomie par chargement d’un robot mobile dépend fortement de la capacité de ses composants électriques. Plus les servomoteurs sont efficaces, plus les robots peuvent fonctionner longtemps entre les chargements. Les moteurs Solo Guitar sont efficaces à plus de 97 %, tandis que les moteurs Solo Whistle le sont à plus de 99 %. Par conséquent, ils sont idéals pour gérer l’alimentation électrique limitée et accroître le cycle de fonctionnement global du robot.

Les caractéristiques de puissance des batteries varient au cours de chaque cycle de déchargement, ainsi que sur la durée de vie totale de la batterie. Les moteurs Solo Guitar sont conçus pour tolérer des variations de tension de 46 à 195 V CC, tandis que les moteurs Solo Whistle peuvent supporter des variations de tension de 12 à 95 V CC pour le 100 V et de 24 à 195 V CC pour le 200 V. De ce fait, ils réduisent les dysfonctionnements afin de maintenir un usage permanent.

Réduire Au Minimum La Gigue Et La Latence

Afin de pouvoir diriger les robots, les axes de traction doivent être synchronisés de manière très précise. La conception est basée sur une architecture maître/esclave, l’axe primaire recevant ses ordres d’un contrôleur conçu sur mesure, par le biais d’une commande analogique de ±10 V. À titre d’information, ces axes utilisent une combinaison de capteurs à effet Hall et un codeur optique incrémental de 1 000 lignes. L’équipe d’ingénieurs avait initialement prévu d’utiliser le suivi de courant analogique pour la synchronisation. Les moteurs Elmo ont permis une solution alternative plus efficace.

Les moteurs Elmo peuvent recevoir ou produire une grande variété de commandes de référence : analogique ±10 V, modulation de largeur d’impulsion (PWM), impulsion/direction, codeur suiveur, ECAM, programme utilisateur et communication directe. Dans le cas des robots d’entrepôt, les moteurs ont été mis en mode PWM. Les moteurs Elmo permettent d’utiliser les commandes PWM soit comme commandes de référence de courant, soit comme commandes de référence de vitesse, le tout pouvant être mis en œuvre simplement avec les outils déjà disponibles d’Elmo. Ainsi, le système de traction du robot pourrait envoyer une commande PWM à grande vitesse depuis l’axe de traction primaire à l’axe de traction secondaire. La synchronisation PWM avec l’esclave est la façon idéale de créer un suivi d’axe avec un minimum de gigue ou de délais de latence. La synchronisation PWM s’est avérée beaucoup plus réussie que le concept initial de suivi du courant analogique.

Jusqu’à présent, le projet fonctionne bien. Après deux mois de tests, les résultats et les fonctionnalités générales des moteurs ont répondu aux exigences. Pour la prochaine génération de robots, les communications seront acheminées par un signal CANopen plutôt que par un signal analogique de ±10 V. Avec l’ajout du support CANopen complet d’Elmo, la flexibilité de la programmation du moteur et une large gamme de tension, le distributeur a trouvé la solution de servomoteur idéale pour sa flotte croissante de robots d’entrepôt.

Le projet passe en mode production, avec un millier de robots qui devraient être fabriqués au cours des trois à quatre prochaines années pour les dix centres de tri sans présence humaine prévus. Le géant de l’e-commerce a l’intention de continuer à investir dans des technologies innovantes afin de fournir des solutions intelligentes, hautement efficaces et peu coûteuses pour la chaîne d’approvisionnement.